Totul despre cele șase concepte Sigma

Șase concepte Sigma au fost cadrul principal, care include diverse abordări, metodologii și șase concepte sigma instrumente slabe pentru activitatea de îmbunătățire a proceselor în cadrul unei afaceri. Six Sigma asigură că procesele și sistemele de risipă și calitate mai reduse trebuie utilizate de echipe și persoane fizice. Șase concepte Sigma dețin un rol esențial în strategiile de afaceri complete și produc managementul de vârf pentru a obține procese care să producă mai multă calitate la fiecare etapă și pas. Este condus de datele prelucrate și respectă un set de reguli și adoptă o linie disciplinată de gândire. Cu conceptele Six Sigma, defectele sunt direcționate și eliminate pe întreaga linie de producție prin compararea variației punctului dintre ideal sau așteptat și rezultatul / rezultatul real; chiar de la produs până la serviciul său.

Pe de altă parte, avem Lean, care a fost folosit mai ales în fabricație, dar a obținut prioritate în trecutul recent ca set de metodologii pentru eliminarea deșeurilor în curbă și transformarea procesului de producție.

Metodologiile slabe au procese ca „flux de valori”. Gestionarea acestui flux de valori implică definirea valorilor în capacitatea produsului și a procesului în cadrul unui flux de lucru. Aceasta este axată pe nevoile clienților și asigură că aceștia primesc produsul sau serviciul de care au nevoie la momentul potrivit și la costul potrivit pentru achiziție.

Iată câteva diferențe între conceptele Six Sigma și Lean:

| Șase concepte Sigma | A se sprijini |

| Se concentrează pe reducerea variației | Se concentrează pe eliminarea deșeurilor |

Urmează metodologia DMAIC:

| Urmează metodologia pas cu pas:

|

| Se concentrează asupra problemei | Se concentrează asupra fluxului de procese |

| Efectul este rezultatul uniform al procesului | Efectul este reducerea temporizării fluxului |

| Pentru organizațiile care pun accent pe studii analitice. Utilizarea de date, diagrame și cercetare în colaborare la nivel înalt și scăzut. | Pentru organizațiile care se uită la schimbarea valorii vizuale și la stres la momentul actual. |

| Sectoarele pe care le oferă pentru a include producția, logistica, întreprinderile bazate pe date | Sectoarele pentru care se referă includ comerț, asistență medicală, administrativ |

Privind cele mai bune din ambele lumi, profesioniștii au sporit în mod repetat șansele de a integra cele două galaxii ale metodologiilor de afaceri într-una. Concentrându-se pe avantajele dintre cele două metodologii, combinarea celor două sisteme a dat naștere la „Lean Six Sigma”, o pură încrucișare între metodologii potențial vii pentru o calitate îmbunătățită și procese mai slabe, astfel, creșterea veniturilor companiei și implicarea unor produse cu un nivel ridicat. calitate și timpi de schimbare mai scurti.

Afundându-ne mai mult în aceste metodologii, este foarte benefic să luăm următoarele 5 principii sau abordări care sunt valorificate în conceptul de Lean și să le integrăm în conceptele cu nivel superior Six Sigma. Amalgamation a dus întotdeauna la aducerea în față a calității îmbunătățite produse de unelte slabe șase sigma și timp optim de transformare de Lean. La rândul său, acest lucru duce la proiecte cu impact puternic, cu impact rapid în majoritatea sectoarelor. Prezentate mai jos, care rămân fideli domeniului de aplicare al articolului, sunt cele 5 principii sau abordări Lean care pot fi integrate în conceptele Six Sigma pentru o procesare eficientă a produsului / serviciului:

Notă: Deveniți Consultant LeanAflați cum să implementați principiile slabe. Înțelegeți instrumentele și tehnicile slabe de fabricație slabă, întreținere productivă totală. Deveniți un consultant Lean de succes cu pregătirea noastră.

5 Instrumente Lean pentru a integra în șase concepte Sigma

-

Cartografierea fluxului de valoare

În fiecare etapă a fluxului de proces, valoarea este adăugată, depreciată sau poate fi activată. Valoarea trebuie să fie mapată pentru ca managerul de proiect și echipa să obțină o perspectivă întreagă a locului în care nu se adaugă o valoare. Aceste cunoștințe pot fi utilizate de către echipă pentru a elimina astfel de activități și pentru a reduce semnificativ timpul de așteptare între două etape în cadrul proceselor.

Avantajele acestei abordări în cadrul conceptelor Six Sigma sunt următoarele:

- Procese Leaner

- Reducerea timpului

- Eliminarea deșeurilor

- Rezultate îmbunătățite

Acest proces de mapare a fluxului de valori poate avea loc fie în faza Analiza sau Îmbunătățirea metodologiei DMAIC, de asemenea în cadrul ciclului Kaizen. Aici, fluxul de materiale sau informații este luat în considerare pentru a mapa cu exactitate fluxul de lucru pentru acel anumit departament sau organizație în ansamblu. Și, prin urmare, se nasc cele trei categorii, segregând fiecare activitate care se desfășoară pas cu pas.

Activitățile de adăugare a valorilor sunt îmbunătățite, activitățile care nu adaugă valoare, așa cum am menționat mai sus, sunt sortate pentru eliminare, iar activitățile de activare a valorii sunt mai mult segregate în activități care pot adăuga valoare și cele care ar costa compania, nu adăugați valoarea necesară pe care o caută compania.

Utilizarea abordării pâlniei pentru fluxurile de valori ale hărții poate beneficia în mod eficient echipele mari, precum și cele mici. Eliminările permit procesele să fie compacte și chiar ajută la realizarea principiului conceptelor de reducere a variației a conceptelor Six Sigma.

Exemplu

Un exemplu care a venit din propria experiență; la cartografierea fluxului valoric pentru un proces menționat, a ieșit în evidență faptul că o anumită aprobare a fost îndreptată către două persoane diferite din cadrul fluxului de lucru, care urmau practic aceeași listă de verificare pentru șase concepte sigma, dar de la un nivel mai înalt i se părea afacerii. că aprobările acționau ca filtru și subfiltru. Odată, se știa că cea de-a doua aprobare nu ofera în realitate nicio valoare în proces, s-a decis curând să elimini bucla din fluxul de lucru și asta a redus timpul de proces cu o zi lucrătoare.

Acesta este exact modul în care maparea fluxului de valori poate beneficia de un flux de lucru și poate ajuta la îmbunătățirea calității și a reducerii timpului în șase concepte sigma.

-

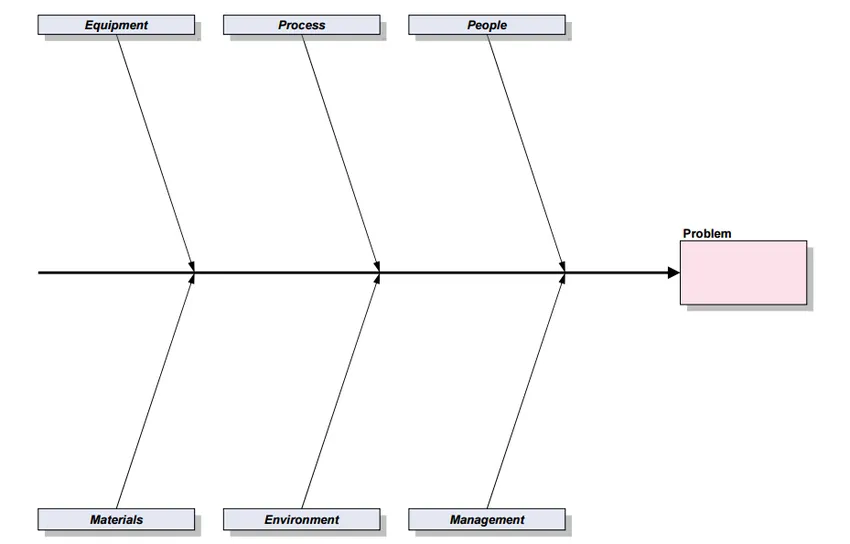

Diagrama Ishikawa (Fishbone) și 5 Whys

Cunoscută și sub denumirea de diagrama cauză-efect, Ishikawa vine ca un instrument excelent pentru identificarea și analiza cauzelor radiculare. În Ishikawa, cauzele problemei sunt reprezentate grafic ca oase ale peștilor, care se ramifică din osul principal, reprezentând evenimentul care a avut loc.

Ishikawa este folosit în mod normal pentru structurarea eficientă a unei sesiuni de brainstorming pentru o anumită problemă, eveniment sau efect. Cauzele sunt clasificate în 6 categorii pentru utilizarea eficientă a diagramei de pește, în caz contrar, îndepărtarea de cauza rădăcină este la fel de simplă. Aceste categorii sunt următoarele:

- Proces

- oameni

- echipament

- materiale

- Mediu inconjurator

- sisteme

Reprezentarea schematică a Ishikawa este următoarea:

Cauza primară se ramifică direct din categoriile de pești de pește, în timp ce cauzele secundare se ramifică din cauzele primare. Această ramificare suplimentară permite atingerea mai rapidă a cauzei principale.

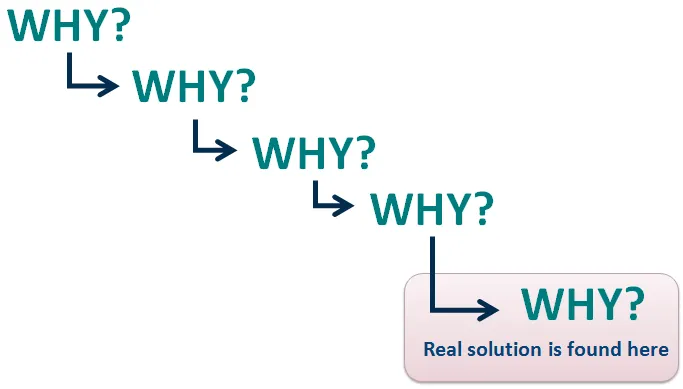

5 de ce, pe de altă parte, este la fel de simplu ca să ceri 5 whys la problemă și să obții răspunsuri, astfel, să te descurci la cauza principală a problemei la îndemână. În mod normal, clubbed cu Ishikawa, 5 Whys este un instrument eficient și slab pentru analiza cauză-efect. Unele probleme au nevoie de doar 2 sau 3 Whys pentru a fi solicitate înainte de a ajunge la cauza principală, în timp ce altele pot depăși 5, dar, în mod ideal, se identifică cauze principale cu cele 5 Whys.

Chiar și în cazul celor 5 Whys, brainstorming-ul este esențial și un manager de proiect ar conduce ședința, dacă ar exista o diversiune și subiectul ar fi pierdut în totalitate.

În Lean, se pune mai mult accent pe reprezentarea vizuală a datelor care sunt considerate nerespectate în conceptele Six Sigma. Însă, Lean se laudă cu instrumente de analiză a cauzelor principale, precum Ishikawa și 5 Whys, pentru a ajunge la cauza principală a problemelor fără a utiliza date figurative statistice și concrete.

Aceste metodologii au loc în faza de analiză a cadrului de calitate Six Sigma. Acest lucru face ca gestionarea conceptelor Six Sigma să fie simplă și simplificată.

-

Timpul Takt

Derivat din cuvântul german, Taktzeit, care se referă în mod direct la bătăile inimii sau la bătăi de producție în Lean lingo, Takt Time este calculat în mod corespunzător ca timpul luat de la începutul procesului de producție al unei unități unice până la începutul producției pentru următoarea. unitate în linie. Aceste diferențe sunt calculate și comparate cu cererea pentru produs sau serviciu venită direct de la clienți. Odată comparate, acestea sunt corelate pentru a reduce abaterea de la rata cererii clienților.

Când este utilizat cu concepte Six Sigma, Takt Time este apoi utilizat pentru a analiza încărcările și blocajele potențiale și curente din cadrul proceselor de producție, permițând astfel managerilor de proiect să descifreze cu exactitate ce este timpul petrecut în fiecare proces și sarcină și oferind oportunități de îmbunătățire în modalități, dacă Timpul Takt depășește acordurile de nivel de serviciu (SLA) sau rămâne în termenul stabilit.

Această analiză este esențială pentru captarea supraîncărcării sarcinilor sau chiar a capacității excedentare în anumite linii de producție și pentru a face fluxurile procesului mai ușoare și mult mai ușoare, asigurând variații și defecte minime sau neglijabile. De aici, abaterea dintre Takt Time și cererea clienților dacă excesul necesită îmbunătățiri minuțioase în procesul / sarcina menționată.

Dacă afacerea se confruntă cu procese care funcționează mai repede decât cererea clienților, atunci organizația poate fi benefică să direcționeze timpul economisit de acest proces către împărțirea încărcăturii dintr-un alt proces care rămâne în urmă în eforturile sale de a fi la curent cu clientul. cerere.

Acest proces poate fi implementat în faza de analiză.

Exemplu

Dacă o organizație are un timp Takt de 10 minute, se traduce prin faptul că procesul de producție al unui produs sau serviciu este finalizat în afara liniei, deoarece, în medie, produsul / serviciul vinde clienților la o rată de 10 minute pe unitate.

-

Heijunka

De la cuvântul japonez care se traduce prin „nivelare”, Heijunka este instrumentele slabe care ajută la echilibrarea încărcăturii în fluxul valoric al procesului de producție în care este implementat. Acest principiu și instrumentele slabe sunt puse în aplicare în faza de proiectare în calitate de Six Sigma, după ce analiza cauzelor principale evidențiază blocajele în faza Analize. Activitatea de echilibrare a sarcinii introduce un sistem de tragere care este spre deosebire de tradiționalul „împingere”, ceea ce duce la supraîncărcare, încărcare laterală și blocaje în cadrul procesului.

Timpul Takt poate fi componenta cheie în implementarea Heijunka în calitate de Six Sigma, deoarece va stabili întregul flux de valori cu timpul luat în cadrul proceselor.

Mai devreme în liniile de producție tradiționale, lotul a fost metoda de proces căutată pentru producătorii în masă de orice material sau produs. Odată cu includerea Lean în sisteme și organizații, metoda de batching a fost respinsă din următorul motiv:

„Potrivit lui Heijunka, sistemele de producție nu pot, prin proiectare și încărcare, să răspundă în mod continuu la comenzi fără să sufere de o anumită„ mura ”(denivelarea calității reduse și a productivității obținute) și„ muri ”(supraîncărcarea mașinilor, forța de muncă). Produsul mura și muri este „muda”, care este deșeuri. ”

-

Poka-Yoke

Unelte de ajustare fină pentru Lean, Poka-Yoke este unelte slabe care se confruntă cu greșeli, care reduce drastic probabilitatea erorilor din sectoarele fluxului de lucru. Instrumente slabe six sigma Aceste instrumente slabe pot fi utilizate în mod eficient în fazele de proiectare și de îmbunătățire a calității Six Sigma, deoarece în aceste etape poate contribui dramatic la îmbunătățirea sau reproiectarea completă a sistemelor în vederea reducerii sau eradicării erorilor din fluxul de lucru. În anumite industrii, Poka-Yoke este combinat cu DMADV (Define-Measure-Analyze-Design-Verify) pentru a identifica probabilitatea oricărei erori de reapariție în timpul etapelor live.

O amalgamare de Poka-Yoke împreună cu Ishikawa și Pareto Analysis pot oferi întreprinderilor rezultate uluitoare în identificarea cauzelor de rădăcină și eliminarea defectelor și a erorilor, îndeplinind astfel scopul calității Six Sigma foarte eficient.

Tăierea marginilor până la un finisaj neted este ceea ce este necesar în etapele ulterioare ale proiectului de șase sigma de calitate odată ce software-ul / produsul este dezvoltat și gata de revizuire. Poka-Yoke, în acest moment, vine la fel de util pentru lustruirea produsului pentru a scăpa de orice fel de discrepanțe sau neplăceri.

Exemplu

Un exemplu celebru folosit pentru a ilustra utilizarea Poka-Yoke este perioada în care multe fluxuri de lucru dintr-un sistem de salarizare au fost terminate brusc. La aplicarea analizei cauzelor rădăcină, s-a aflat că există două butoane cu etichete înșelătoare. O citire, „Aprobare la Următorul”, ceea ce a însemnat că pasul a fost aprobat și fluxul de lucru apare înainte, în timp ce următorul a citit „Aprobare pentru a închide”, ceea ce a însemnat că pasul a fost aprobat și fluxul de lucru se închide aici. Nomenclatura folosită a fost destul de înșelătoare și a fost cauza terminărilor abrupte și, prin urmare, cu Poka-Yoke, procesul a fost bine reglat și acum instrumentele de vârf slab au fost introduse pentru a explica în continuare butoanele.

Adunarea gigantilor din lumea producției și a afacerilor poate fi destul de descurajantă, dar poate fi la fel de productivă și calitativă. Integrarea Lean cu calitatea Six Sigma a oferit lumii o metodologie mai fină și îmbunătățită pentru a se orienta către orice sectoare din multe industrii și afaceri.

Dacă v-a plăcut acest articol și l-ați găsit util, faceți clic pe butonul Like și pe butonul „Share” pentru a permite celorlalți să cunoască mai multe despre calitatea Lean Six Sigma. Citiți blogurile noastre pentru articole atât de interesante.

Recomandat

iată câteva cursuri care vă vor ajuta să obțineți mai multe detalii despre cele șase concepte sigma, calitatea șase sigma și instrumentele slabe șase sigma, așa că treceți doar prin link. care este prezentată mai jos

- antrenament șase sigma slab

- on line online șase sigma antrenament cu curea verde